Au service express de sa Majesté

GRAND PROJET

Dans la périphérie de Londres, Bouygues Travaux Publics et VSL, filiales de Bouygues Construction, participent à la construction du tronçon C1 du projet de la deuxième ligne à grande vitesse que comptera bientôt le Royaume-Uni. Titanesque par l’ampleur des travaux à réaliser, le projet recense de nombreuses innovations.

Écrit par Isabelle Godar

Dans la périphérie ouest de Londres, passé la ville d’Uxbridge, le parc régional de Colne Valley et les collines des Chiltern offrent sur près de 70 kilomètres de grandes étendues vallonnées et parsemées de lacs, de champs de céréales, de maisons aux toits de chaume, de forêts aux arbres biscornus et de pubs aux noms évocateurs – L’Homme vert, Le Lion rouge ou Les vieux coqs de combat 1. C’est dans un cadre paisible et en partie sauvage que se joue l’un des plus importants chantiers ferroviaires actuels d’Europe dont l’impact sur l’environnement est maîtrisé. Avec HS2 (High Speed 2), dont la première phase relie Londres à Birmingham, le Royaume-Uni se dotera d’une deuxième ligne à grande vitesse, après celle (High Speed 1) qui relie le tunnel sous la Manche au centre de Londres. Bouygues Travaux Publics réalise un tronçon de 21,6 kilomètres avec VolkerFitzpatrick (20 %) et Sir Robert Mc Alpine (20 %) au sein de la joint-venture Align, dont il détient 60 % des parts.

1The Green Man, The Red Lion and Ye Olde Fighting Cocks.

2500

employés en pointe

3.4 km

longueur totale du viaduc

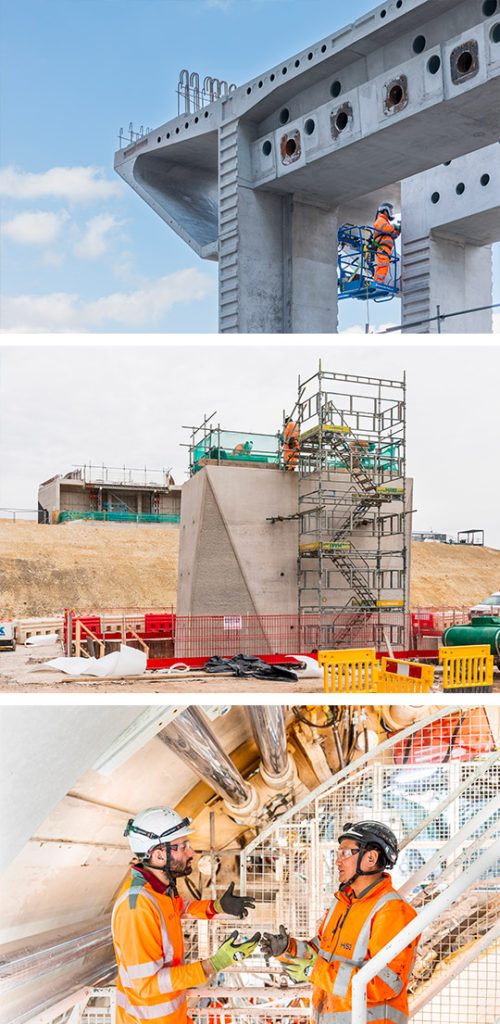

Lot complexe

Aux portes de la ville de Denham et aux abords de l’autoroute M25 (le périphérique londonien) alors que l’hiver touche à sa fin, 2 000 personnes travaillent sur le site de South Portal. Sur le site de South Portal, aux portes de la ville de Denham, 2 000 collaborateurs de tous horizons ont pris part à ce projet colossal nécessitant des compétences hors pair en matière de génie civil et des travaux publics, donnant au lieu son caractère cosmopolite. Ici, une usine de préfabrication de voussoirs, une autre dédiée à la fabrication des segments du viaduc, trois centrales à béton, et une station de traitement de 3 millions de mètres cubes de déblais tournent à plein régime pour le compte des deux principaux ouvrages du tronçon C1 : un tunnel bi-voies de 16 kilomètres – ″une longueur plus importante que la moyenne qui se situe autour de 5 à 10 kilomètres″, observe Daniel Altier, directeur de projet – ainsi qu’un viaduc de 3,4 kilomètres qui traversera plusieurs lacs. Ce sera le plus long pont ferroviaire du pays.

Dans un premier temps, HS2 (phase 1) reliera Londres à Birmingham, la deuxième ville d’Angleterre, en moins d’une heure. Une vingtaine de trains circulera chaque heure, transportant 300 000 passagers par semaine. Dans un second temps, la ligne (phase 2) bifurquera vers Manchester au nord. Pour Daniel Altier, ″c’est un projet très structurant pour le pays puisqu’il vise à développer les territoires du nord en facilitant le transport de fret″. Le lot C1 confié au groupement Align, a pour particularité de traverser des zones naturelles protégées. ″Il ne s’agit pas du plus long mais de loin du plus complexe des lots par la technicité qu’il exige et en raison de l’ampleur des ouvrages à réaliser et des contraintes liées à l’environnement″, analyse Daniel Altier.

Le tunnel est un métier d’avenir car il répond au besoin d’infrastructures tout en limitant l’artificialisation des sols

ingénieur tunnelier en chef pour Align

Robot souterrain

À l’extrémité de South Portal, deux cavités de 10 mètres de diamètre ont constitué les points de départ des tunneliers Cecilia et Florence au printemps dernier. Ils ont déjà atteint leurs deux premiers miles creusés. Grâce au creusement continu et à la pose de voussoirs semi-automatisée, les tunneliers progressent non-stop, 24 heures sur 24 et 7 jours sur 7, au rythme de 20 à 30 mètres par jour. ″Un rendement exceptionnel″, pointe Adrien Baudard, ingénieur Tunnel Boring Machine pour Align. Ils ont déjà atteint leurs deux premiers miles creusés.

À bord de l’un des tunneliers, dans le brouhaha des machines, une équipe de 17 techniciens prend la relève du shift précédent avant d’entamer le brief matinal. ″ Florence et Cecilia intègrent les dernières innovations en matière de robotique″, souligne Didier Jacques, directeur Tunnels et Shafts. Le robot Krokodyl consiste en un bras autotracté qui récupère les chevrons, les pièces de jonction installées entre les voussoirs (segments en béton de forme arquée qui constituent le revêtement d’un tunnel) avant leur assemblage. Habituellement, un compagnon accède au voussoir en hauteur pour récupérer la pièce avant de remonter sur le tunnelier. ″La robotisation nous permet de diminuer la pénibilité de certaines tâches, comme le levage de charges lourdes, mais aussi de limiter notre présence dans des zones difficiles d’accès, explique Adrien Baudard. Nous pouvons alors nous concentrer sur des tâches à plus forte valeur ajoutée loin des zones à risque.

O2 et H20

Au fur et à mesure du creusement, de l’eau est envoyée vers la tête de coupe où elle est mélangée aux déblais afin de former une boue. Celle-ci est ensuite pompée à travers une série de tuyaux qui suivent le tunnelier jusqu’à l’usine de traitement des boues située sur le site de South portal. ″C’est la façon la plus efficace d’extraire les déblais″, rapporte Adrien Baudard. Les déblais, composés principalement de craie et de silex, sont traités à l’usine où le silex est d’abord retiré et la craie passe ensuite à travers des filtres-presses pour en extraire l’eau. Ces filtres-presses consistent en une succession de plateaux recouverts de toiles filtrantes exercent une pression pour séparer l’eau des particules solides. ″Avec 24 machines comme celle-ci concentrées au même endroit, il s’agirait de la plus grande installation de ce type en Europe, pointe Christopher Prince, ingénieur pour la station de traitement des boues. Nous pouvons recycler 100 % des eaux utilisées pour le tunnelier en étant dans un circuit fermé″. Quant à la craie excavée, elle est gardée pour l’aménagement d’une zone sur le site connue sous le nom de Pynesfield Quarry. À terme, elle formera une réserve naturelle composée de prairies calcaires qui bénéficiera à la biodiversité et aux communautés voisines.

100%

des eaux utilisées pour le tunnelier sont recycler

Continuant sa course, le tunnelier Cecilia est en passe de traverser le puits situé à proximité du village de Chalfont St Peter, le premier des cinq puits situés sur le tracé à deux miles d’intervalle et dont la fonction est de ventiler les deux tunnels et d’en garantir l’accès d’urgence. Des travaux importants doivent être réalisés sur chaque puits, notamment l’étanchéité et les éléments de construction internes aux puits, avant l’arrivée des tunneliers. L’accès sera possible via l’un des 38 cross passages qui relieront les deux tunnels entre eux. Creusé à 78 mètres de profondeur, le puits de Chalfont St Peter a fait l’objet d’une attention particulière en raison de sa proximité avec la nappe phréatique qui approvisionne Londres en eau potable. ″Les parois moulées du puits sont renforcées par des membranes imperméabilisées pour éviter les infiltrations d’eau, précise Steve Meecham, responsable du génie civil, en charge de la construction des puits. Des travaux nécessaires pour assurer son bon fonctionnement sur le long terme″. Une fois le puits aménagé avec les systèmes de ventilation et les accès internes, le bâtiment installé en surface ressemblera à un ″barn″, une grange typique de la campagne anglaise.

Ricochets sur l’eau

Venus des quatre coins du monde, des experts de VSL, filiale de Bouygues Construction, installent le lanceur qui permettra le levage du tablier du viaduc : il ne faudra pas moins de deux ans pour en fixer les mille segments constitutifs. Lesquels seront renforcés à l’aide d’un système de précontrainte. Une jetée a été construite sur les lacs de la Colne Valley, créant ainsi une route alternative nécessaire à la construction du viaduc de 3,4 km, ce qui permet à Align de désengorger les routes aux alentours. Pour que celui-ci s’intègre à son environnement naturel, les architectes l’ont imaginé comme une succession de ricochets sur l’eau, d’où ses pieds en forme de V. ″L’esthétisme du pont a été particulièrement soignée pour le rendre plus acceptable auprès des habitants de la région, raconte Martins Silickis, responsable de la construction de la jetée. Cela a ajouté un peu de complexité à sa construction″. Une usine de préfabrication a été installée sur le site de South Portal pour produire les mille segments. Les 56 piles du pont et les 2 butées sont coulées sur place. Tout le système de production est par ailleurs facilité par un outil digital dans lequel les 21 000 pièces du viaduc sont recensées. Utilisé par toutes les directions du projet, ce logiciel collecte et analyse les données en temps réel pour le suivi de la qualité et de la progression du chantier. HS2 fait figure de laboratoire européen d’innovations et de digitalisation.

Florilège d’innovations

Pour Nicolas Braud, directeur Innovation et Big Data chez Bouygues Travaux Publics, ″il n’y a jamais eu autant d’innovations sur un projet de tunnel″. Deux d’entre elles ont été développées conjointement avec Herrenknecht, fabricant allemand de tunnelier et partenaire historique de Bouygues Construction : le creusement en continu grâce à la pose semi-automatique des voussoirs et la récupération des connecteurs entre les voussoirs grâce au robot suspendu Krokodyl. Par ailleurs, les travaux sont planifiés par intelligence artificielle via la plateforme Alice Technologies, une start-up américaine.

Quand VSL s’en mêle

Pour la construction du tunnel et du viaduc, VSL UK en partenariat avec Keller par le biais de la joint-venture KVJV, a eu la charge de l’ingénierie du sol en réalisant des injections avant et après les travaux pour combler les vides de dissolution des sols calcaires , contrôler les circulations d’eau pendant les travaux et minimiser les mouvements de terrain sur le site de South Portal, les puits et les cross passage entre les tunnels. Sur les puits de ventilation, la filiale a réalisé les fondations en parois moulées jusqu’à 78 m de profondeur. KVJV est également responsable de la construction des 292 pieux formant les fondations du viaduc. Par ailleurs, VSL opère le lanceur qui mettra en place les voussoirs du tablier du viaduc et sera responsable de l’installation de la précontrainte. Cette dernière passera au plus haut niveau de protection contre la corrosion (PL3) et fera l’objet pour la première fois d’une inspection automatisée.

Un chantier bas carbone

- Le site de South Portal est exploité avec un biocarburant nommé le HVO (huile végétale hydrotraitée), produit à partir de déchets pétroliers, permettant de réduire de 90 % l’impact carbone des usines et des transports

- Les tunneliers et le reste du site sont entièrement alimentés en électricité verte.

- Les conceptions du viaduc et du tunnel ont été optimisées afin d’économiser près de 30 % des émissions de carbone en réduisant les quantités d’acier et de béton.